Meer uren voor enkelstuks dankzij automatisering

De Duitse machinebouwer IWK Verpackungstechnik levert wereldwijd verpakkingslijnen, op maat gemaakt voor de klant. Dit betekent voor de mechanische afdeling van het bedrijf veel enkelstuks en kleine series frezen. Door de kleine series te automatiseren met een flexibele robotcel aan twee CNC-machines, ontstaan er vrije productie-uren voor de CNC-operators voor het frezen van enkelstuks.

IWK Verpackungstechnik bouwt kartonneer-, verpakkings- en tubevulmachines voor de farmaceutische en cosmetica industrie. De geautomatiseerde verpakkingslijnen voor bijvoorbeeld kartonnen omverpakkingen en tandpastatubes, om twee producten te noemen, worden wereldwijd geleverd. De basis van zo’n verpakkingslijn is vaak hetzelfde; maar IWK levert altijd maatwerk, afgestemd op de specieke klantvraag en de productielijn waarin de machine moet passen. “Het komt altijd op de inhoud, de vorm, de grootte van de verpakking aan”, zegt Dieter Krämer, afdelingsleider van de mechanische afdeling van IWK in Stutensee, vlakbij Karlsruhe. De componenten die tot de kerncompetentie van IWK behoren, worden in de eigen mechanische productieafdeling gefreesd en gedraaid. “Dat zijn altijd de onderdelen waar het product van de klant doorheen gaat, vaak een vloeistof. Dit zijn de natdelen, zoals we die noemen.” Deze componenten worden uit roestvaststaal gefreesd en gedraaid vanwege de hygiëne-eisen die de farma- en cosmetica industrie stelt. Het zijn nauwkeurige onderdelen, met een zeer lage oppervlakteruwheid. “Er mogen geen bacterien achterblijven. Daarom zijn de eisen aan de oppervlakteruwheid hoog”, legt Dieter Kramer uit. Ra waarden van 0,4 of 0,8 micron zijn voor deze componenten de regel. “Deze ruwheden proberen we met technologie te bereiken. Soms polijsten we onderdelen.”

Waarom automatisering?

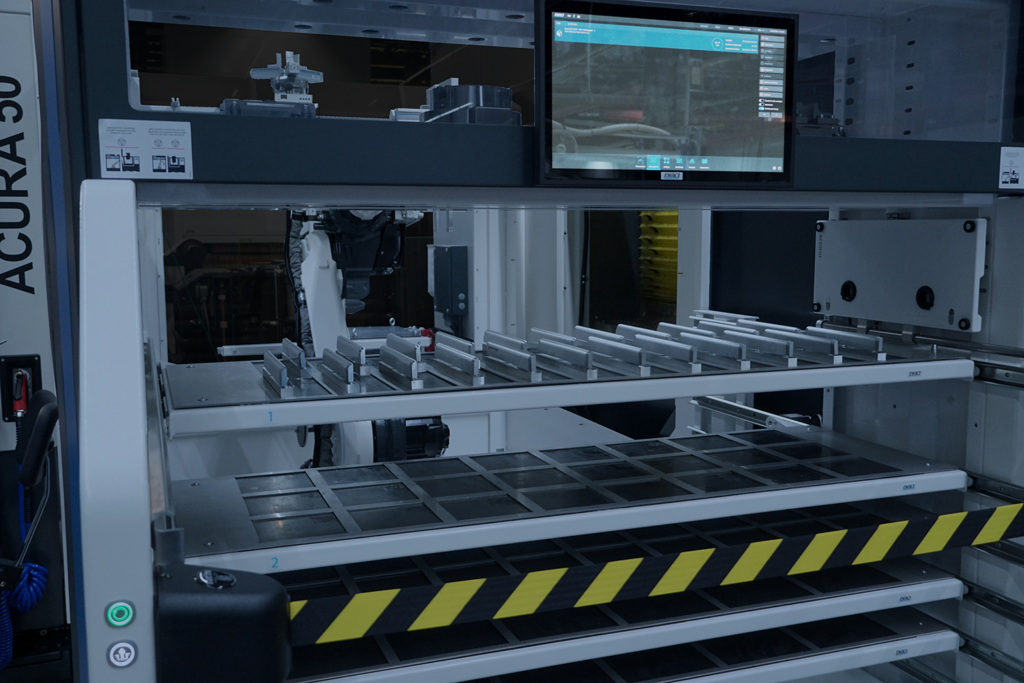

Omdat IWK verpakkings- en afvullijnen bouwt die specifiek op de wensen van de klant zijn afgestemd, zijn de series die de 40 medewerkers (en twee Azubi’s) in het team van Dieter Krämer maken, klein. 15, 20 stuks, soms honderd, maar dit laatste is eerder de uitzondering. Daarnaast frezen ze veel enkelstuks onderdelen. Precies hierin zit de aanleiding waarom IWK een robotcel van BMO Automation heeft gekocht. In eerste instantie is deze BMO Platinum 88 Sideloader gekoppeld aan een Hedelius Acura 85 5-assig CNC-bewerkingscentrum; sinds begin dit jaar staat er een tweede machine van Hedelius aan de robotcel van de Nederlandse automatiseerder, dit keer een Hedelius Acura 50. Dieter Kramer: “Dat is de enige machine die Hedelius in een linkse uitvoering bouwt, zodat de robotcel precies tussen beide machines inpast, de robot beide machines belaadt en de machines toegankelijk blijven voor de operators als ze enkelstuks frezen.” Dieter Krämer wil met deze automatisering extra uren vrijmaken voor de productie van enkelstuks componenten op de beide Hedelius machines. De operators frezen deze overdag en ‘s avonds, als ze in twee ploegen werken. Aan het eind van een dienst wordt de robotcel beladen met ruw materiaal zodat in onbemande uren de CNC-machines de kleine series frezen. Voor Dieter Krämer hoeft de cel niet een heel weekend door te lopen. Zowel overdag, ‘s nachts en in het weekend zijn er genoeg productieuren te winnen als de beide Hedelius CNC-machines onbemand frezen en beladen worden door de BMO robot.

Product- en pallethandling

De BMO Platinum 88 cel is geschikt voor zowel product- als pallethandling. Ofwel leggen de operators het ruwe materiaal in een van de zeven productlades waarna de robot het materiaal in de klem in de machine zet; ofwel pakt de robot met een speciale grijper een pallet waarop de klem is gemonteerd. De operators kunnen de lades van de cel vullen en uitladen terwijl de beide CNC-machines frezen. Voor Dieter Kramer was de combinate van pallet- en producthandling een eis. Niet omdat IWK veel onderdelen die al buiten de machine in de klem zijn opgespannen freest, maar omdat de operators nu geen kraan meer nodig hebben om de pallets in de Acura 85 EL te plaatsen. “De robot plaatst de pallet op de tafel van de machine. Dat gebeurt altijd nauwkeurig dankzij het Röhmheld nulpunt spansysteem”, legt de productiechef uit. Het levert in de praktijk bovendien tijdwinst op. De robot staat immers direct klaar als een bewerking is afgerond om ofwel een andere pallet te plaatsen of een ander product. “Een operator is niet altijd bij de machine. Dan staat de machine stil totdat de operator er is.” Omdat het Hedelius Acura 85 EL bewerkingscentrum een grote tafel heeft, heeft IWK voor de Platinum 88 uitvoering gekozen. In de standaard versie van deze robotcel heeft de robot een draaglast van maximaal 50 kilogram; in de uitvoering waarover IWK beschikt is dit 88 kilogram. “Met de grote pallet voor de Acura 85 en het opspangereedschap kwamen we bij de grens van wat de robot in de standaard Platinum cel kan tillen. Onze werkstukken zijn weliswaar niet zo groot en dus niet zwaar, maar we wilden geen risico lopen dat we over deze grens heen zouden gaan.”

Zes vlakken bewerken

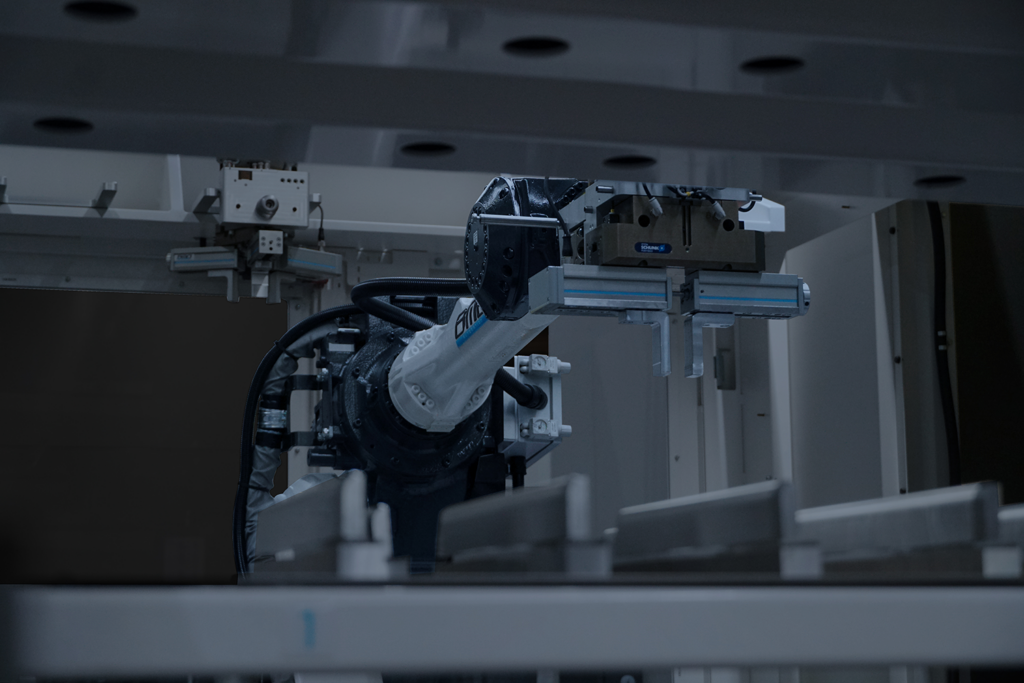

De vullijnen die IWK voor klanten bouwt, moeten de producten heel nauwkeurig doseren. Vandaar de hoge nauwkeurigheidseisen die aan de onderdelen worden gesteld. De BMO robot positioneert de werkstukken echter heel precies in de klem. Doordat de cel is voorzien van het omkeerstation van BMO Automation, kan de grijper het werkstuk nadat 5 kanten zijn bewerkt uit de klem nemen, omkeren en terugplaatsen voor de bewerking van het 6e vlak. “In dat geval meten we met de meettaster in de Acura de exacte positie van het werkstuk. Liever deze cyclus van 20 seconden uitvoeren dan afkeur frezen”, zegt Dieter Kramer.

Eenvoudige bediening

Hoewel IWK zelf vaak robots integreert in de verpakkingslijnen voor klanten, had het team van de mechanische productie geen ervaring met robotisering. De integratie van de BMO cel in de productieafdeling is echter heel soepel verlopen en na enkele weken draaide de robotcel al volop mee. “De software bediening is heel gemakkelijk. We maken ronde en kubische delen door elkaar. De besturing geeft de operator, die de maat van de onderdelen ingeeft, visueel aan hoe het materiaal in de lade gelegd moet worden. Dat is het.” Bovendien heeft de Duitse machinebouwer ervaren dat via de servicelijn met BMO Automation dringende vragen snel beantwoord worden. Vanuit de fabriek in Nederland kan de BMO engineer inloggen in de cel en meekijken om snel de oorzaak van een storing te vinden en op te lossen. “De servicelijn functioneert goed. Maar eigenlijk hebben we die de laatste tijd niet meer nodig gehad.”

Extra tijd voor enkelstuks

Dieter Kramer had gehoopt dat de installatie van de cel, wat een week in beslag neemt, sneller zou zijn gegaan. Dat neemt hij echter op de koop toe. “We hebben nu veel meer flexibiliteit. De operators kennen de weekplanning en plannen de onderdelen in de cel. Elk uur dat de robot loopt, levert ons extra tijd op voor de productie van enkelstuks. Dat was het doel van deze automatisering.” BMO Automation spreekt over de Operator Performance Ratio als KPI: hoe verhoudt zich het aantal spindeluren tot het aantal operators. Deze OPR is al omhoog gegaan bij IWK door de beide Hedelius CNC-machines met de BMO-robot te beladen. Dieter Kramer ziet nog andere kansen voor verdere verbetering. Hij heeft al andere onderdelen op het oog die nu nog door operators op andere CNC-machines worden gemaakt. Hij wil deze opnieuw programmeren voor een van de beide Hedelius CNC-machines, zodat ook deze onderdelen manarm geproduceerd worden. “Wij zijn echt tevreden met deze oplossing. Nu gaan we deze automatisering verder uitbouwen.”