Kusters Goumans automatisiert NTX 1000 mit Platinum 50-Zelle von BMO Automation

Autonome Produktion von unterschiedlichen Präzisionsteilen

Die Automatisierung schafft sofort mehr Spindelstunden sowie Raum für den Einsatz von Facharbeitern für andere wichtige Arbeiten, Produkte oder Maschinen. „Die Automatisierung ist daher sehr wichtig für uns“, sagt Marc Smits, Betriebsleiter bei Kusters Goumans. Der Zulieferer fräst und dreht auch Präzisionskomponenten mannlos.

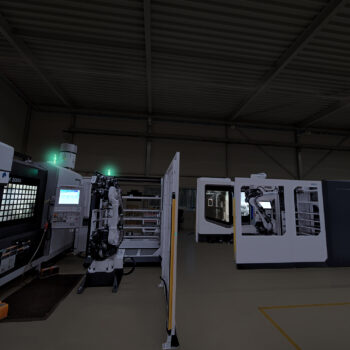

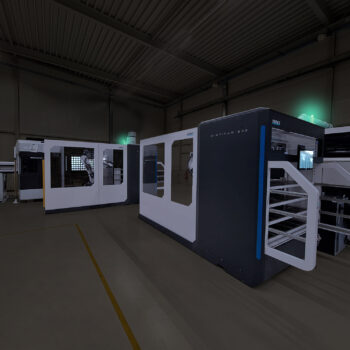

Kusters Goumans hat die neue Multifunktionsmaschine DMG Mori NTX 1000 sofort automatisiert. Mit einer Platinum 50-Zelle von BMO Automation. Eine leichte Entscheidung, meint Marc Smits. „Vor sechs Monaten haben wir die NTX 2000 mit einer Platinum 50-Zelle gekoppelt und sind sehr zufrieden damit.“ Beide BMO-Zellen laufen wöchentlich 80 bis 90 Stunden unbemannt.

Unbemannte Bearbeitung von Präzisionskomponenten

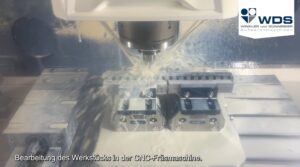

Die NTX-Baureihe von DMG Mori besteht aus hochpräzisen Dreh-Fräszentren mit Haupt- und Gegenspindeln für die Komplettbearbeitung komplexer Produkte in einem Durchgang. Solche Bauteile können nachts oder an Wochenenden mannlos bearbeitet werden. Aus Erfahrung weiß er nun, dass man auch mannlos genaue Passungen herstellen kann. „Unser Produktionsraum wird genauso gekühlt wie die Emulsion, so dass die Temperatur in der Maschine konstant bleibt.“ Eventuelle kleine Schwankungen in der Maschine werden durch Messungen im Prozess herausgefiltert. „Abweichungen von wenigen Mikrometern werden dann automatisch korrigiert“, erklärt der Geschäftsführer des Zulieferers aus den Niederlände.

Wellen beladen

Die Zelle Platinum 50 von BMO Automation hat vier Schubladen, in die das Rohmaterial bzw. die fertigen Produkte passen. Für eine dieser Schubladen hat der Zulieferer ein Gestell mit Abstandshaltern angefertigt, so dass Wellen von 30 rund und 200 mm vertikal darin untergebracht werden können. Dadurch passen mehr Produkte in die Schublade und die Maschine kann länger autonom arbeiten. Das Gestell kann für die Produktion normaler Teile leicht entfernt werden.

Unabhängige Produktumstellung

Kusters Goumans bearbeitet auf der NTX1000 – Platinum-Zelle verschiedene kleine Serien von Wiederholungsarbeiten. Auch wenn der Durchmesser des Materials variiert. Zu diesem Zweck ist die Maschine mit dem Schnellwechsel-Spannsystem von Hainbuch ausgestattet. Marc Smits: „Neben der einfachen Bedienung war es uns wichtig, dass die Zelle selbstständig auf ein anderes Produkt umgestellt werden kann. Das ist mit diesem System möglich; der Roboter wechselt dann die Spannzangen.“ Das Entfernen von Restmaterial in der Hauptspindel erfolgt ebenfalls automatisch. Wenn man merkt, dass zu viel Restspannung im Material ist, die die Genauigkeit beeinträchtigen kann, setzt man das Produkt zunächst auf die Hauptspindel, um die Spannung zu beseitigen. „Nach der Bearbeitung stechen wir das Produkt ab, und BMO hat es so programmiert, dass der Roboter das Reststück herausnimmt und in einem separaten Behälter ablegt.“

Weiterführende Schritte

Marc Smits möchte mit den beiden Platinum 50-Zellen weitere Schritte unternehmen. Gemeinsam mit BMO Automation will er die Roboterzelle an das ERP-System anbinden. Dann werden die genauen Spindelstunden im ERP-System direkt mit dem entsprechenden Auftrag verknüpft. „So erhalten wir mehr Einblick in die Spindelstunden und können zuverlässige Vor- und Nachkalkulationen durchführen, ohne dass wir die Spindelstunden erst selbst aus der Steuerung extrahieren müssen.“