Getech steuert BMO Titanium 50-Roboterzelle direkt aus dem ERP-System ohne Operator Eingriff

Wenn feinmechanische Unternehmen ihre Prozesse an der Maschine in einen Logistikprozess umwandeln, gewinnen sie mehr als nur Kapazität. Dies kann erreicht werden, indem jeder Schritt des Bearbeitungsprozesses vergrößert wird und das Wissen in Datenbanken abgelegt wird. Auf diese Weise können Sie viel mehr Arbeit in der Produktion dem Logistikpersonal überlassen. Auf diese Weise erhöht man die Produktion, die von den Maschinen kommt, und man leidet weniger unter dem Mangel an Fachkräften, sagt Frank Biemans. Ein schönes Beispiel ist bei Getech B.V. in Westerbork (NL) zu sehen.

BMO Automation hat das Automatisierungssystem für Getech so aufgebaut, dass die Roboterzelle vom ERP-System gesteuert wird. Die Programmierung des Roboters für 60 einzigartige Produkte erfolgt automatisch in weniger als einer Minute.

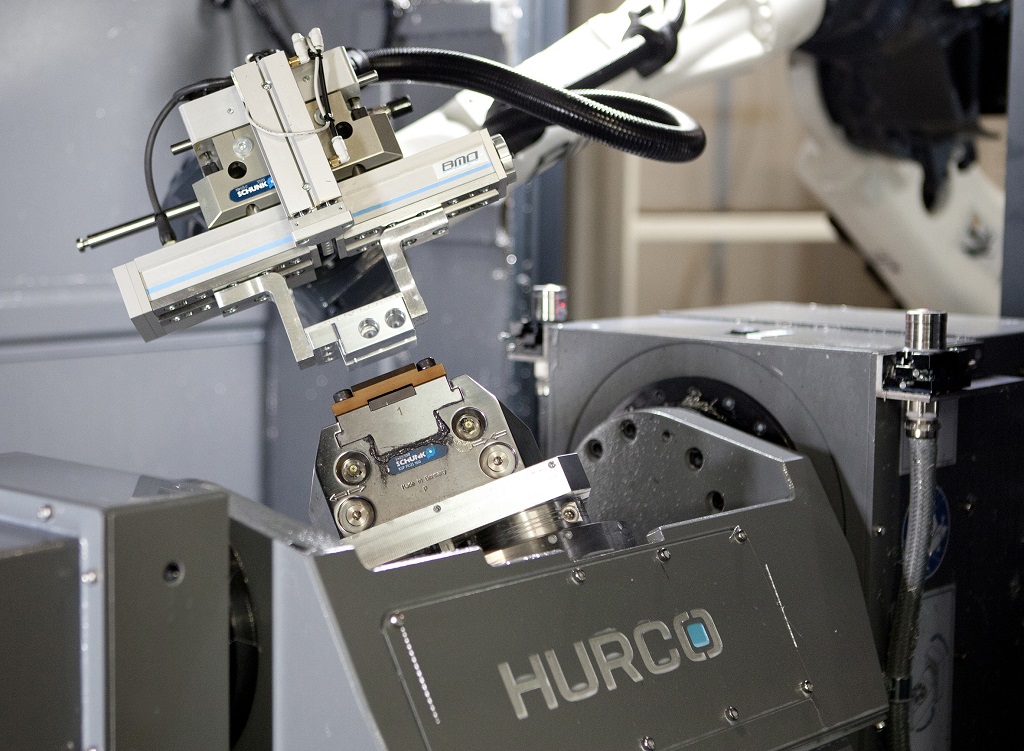

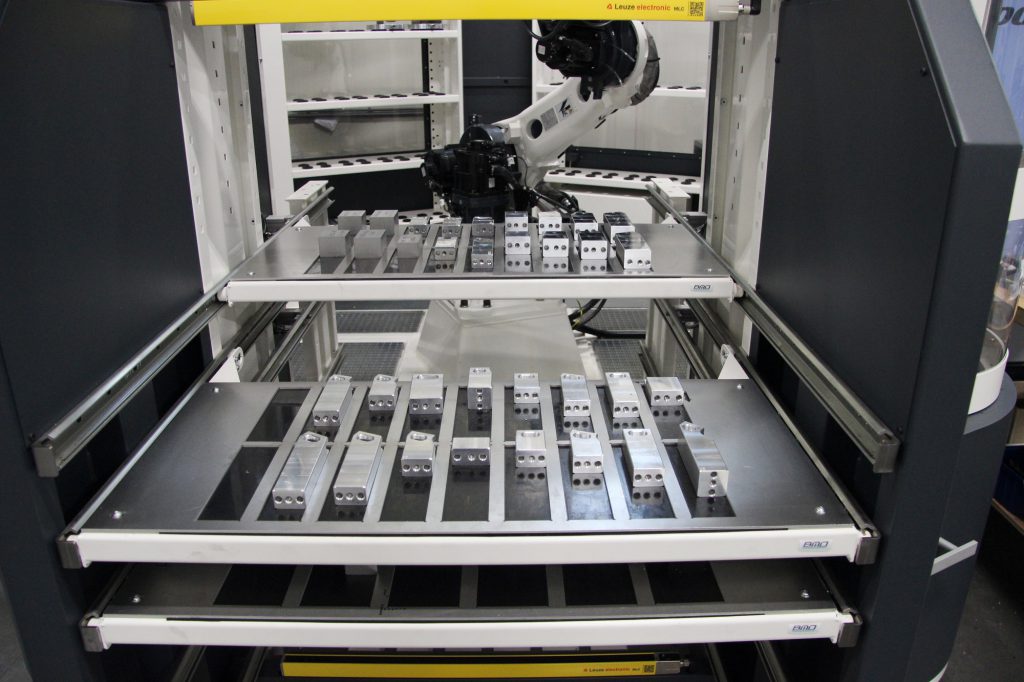

Die Automatisierung ist in eine neue Phase eingetreten, sagt Frank Biemans, Direktor von BMO Automation, dem niederländischen Hersteller und Anbieter von Automatisierungslösungen für das Be- und Entladen von CNC-Dreh- und Fräsmaschinen. Bei Getech in Westerbork, Hersteller von Teststände für die Automobilindustrie, hat BMO Automation kürzlich ein Automatisierungsprojekt abgeschlossen, das er für richtungsweisend hält. Eine Hurco- und eine Doosan-CNC-Maschine werden durch eine Titanium 50 von BMO Automation beladen. In einer Nacht stellen völlig autonom 60 einzigartige Produkte her, die an sechs Seiten bearbeitet werden.

Die BMO-Roboterautomation wird vom ERP-System aus gesteuert. „Dies sind wirklich einzigartige Produkte, die Getech noch nie zuvor hergestellt hat. Also keine Nachbestellungen“, betont Frank Biemans. In weniger als einer Minute hat die Roboterzelle für alle 60 Produkte die Daten aus dem ERP-System gelesen und den Roboter programmiert. Dank des selbsteinstellender Greifers von BMO Automation und der hohen Kapazität der Palettenstellplätze für Schraubstocks muss niemand mehr etwas mechanisch an der Maschine verstellen. „Dies ist ein gutes Beispiel für die Automatisierung von Einzelstücken mit Produkthandhabung. Die Produkte haben noch nimmer auf CNC Maschine gelaufen und direct lösen sich an sechs Seiten bearbeitet“.

Innovation

In den 13 Jahren des Bestehens von BMO Automation sieht Frank Biemans einen anderung in der Automatisierung. Am Anfang ging es vor allem darum, größere Serien zu automatisieren und die Hände zu ersetzen; heute wird die Automatisierung immer hochwertiger und komplexer. „Unser Schwerpunkt ist all die Jahre derselbe geblieben, aber dank der Weiterentwicklung unserer Produkte sind wir jetzt in der Lage, 60 mal 1 Produkt zu handhaben. Produzierende Unternehmen werden mit einem hohen Mix aus niedrigen Volumen und mehr „make-to-order“ konfrontiert. Die Verlagerung von Wissen auf Arbeitsvorbereitungs- und Automatisierungssysteme hilft, diesen Auftragsfluss effizient abzuwickeln.

Das Software-Team von BMO Automation hat für Getech eine Schnittstelle zwischen der Roboterzelle und dem ERP-System programmiert. Dadurch kann die Produktion vollständig vom ERP-System aus gesteuert werden. Selbst der Roboter muss nicht programmiert werden, diese Daten stammen aus dem ERP-System. Das Unternehmen hat die notwendige Standardisierung in der Produktion selbst umgesetzt. Die Roboterzelle selbst verfügt über spezielle Softwaremodule, wie z.B. das Tool Lifetime Management-Modul von BMO. Das System weiß, ob die Standzeit für die zu ladenden Aufträge noch ausreichend ist und warnt, wenn dies nicht der Fall ist. Für den unwahrscheinlichen Fall, dass ein Werkzeug bricht, setzt das Steuerungssystem es intelligent ein und sucht nach Aufträgen, die auch dann noch bearbeitet werden können, wenn kein Schwesterwerkzeug zur Verfügung steht. Das spezifische Fräswissen, die Frässtrategien, werden ebenfalls in einer Datenbank gespeichert.

Zukunft beginnt heute

Um dies zu ermöglichen, ist es wichtig, dass sich die Unternehmen standardisieren. Frank Biemans: „Nehmen Sie den Prozess auseinander und minimieren Sie die Risiken für jeden Schritt“. Und damit kann jedes Unternehmen heute beginnen. Die Standardisierung von Werkzeugen, CADCAM-Programmen und die Arbeit mit Werkzeugverwaltungssystemen sind Dinge, mit deren Umsetzung Sie sofort beginnen können. Damit wird die Grundlage für einen Logistikprozess in der Fabrik gelegt. „Wenn es gelingt viel mehr Arbeit in die Arbeitsvorbereitung zu verlagern und den Prozess so zu optimieren, dass nur noch logistische Arbeit auf der Maschine bleibt, schafft man eine enorme Kapazität“, sagt Biemans.

„Die potenzielle Kapazität in den Niederlanden wäre enorm, wenn alle Unternehmen dies tun würden. Die Müller werden dann ein Verfahrenstechnikern und nehmen dem Prozess jede Unsicherheit. Wiederholungsaufträge gehen dann automatisch an die Maschine; der Roboter stellt die Maschine auf diesen Auftrag ein. Der Einsatz von AGV‘s zur Automatisierung der Logistikarbeit kann ein nächster Schritt sein, von dem Frank Biemans glaubt, dass er mit Sicherheit kommen wird. An erster Stelle steht jedoch die Prozesskontrolle. Dies bildet die Grundlage für die Automatisierung von Bearbeitungsprozessen. „Wenn Sie alle Teile des Prozesses richtig kontrolliert und Risiken eliminiert haben, müssen Sie nicht jedes Produkt kontrollieren. Prozesskontrolle ist entscheidend“.

Selbsteinstellender Greifer 2.0: keine mechanische Einstellung

Ein wichtiger Teil der gesamten Automatisierungslösung von BMO Automation ist der selbst entwickelte selbsteinstellender Greifer. Version 2.0 davon wurde vor kurzem eingeführt. Dieser selbsteinstellender Greifer stellt sich selbst auf die Abmessungen des Produkts ein. Der neue Greifer hat eine noch größere Reichweite (bis zu einem Maximum von 274 mm), ist wasserdicht, in einer Zwei- und Dreipunktversion sowie in einer Kombination davon erhältlich. Praktisch ist dies zum Beispiel bei den Multitasking-Maschinen, bei denen man mit Stangenmaterial beginnt und ein prismatisches Teil aus der Maschine herausnimmt. Unter anderem dank des selbsteinstellender Greifers wechselt eine BMO-Roboter innerhalb einer Minute den Auftrag, ohne dass mechanische Umstellungen erforderlich sind. Dadurch lassen sich erhebliche Zeitvorteile erzielen und die Kapazität der CNC-Maschine erhöht sich erheblich.

Weitere Informationen über Getech B.V. über die folgenden link.