Radsysteme aus den Niederlanden weltweit im Einsatz

Die Voraussetzung für hochwertige Qualität und einen guten Preis ist ein stabiler und automatisierter Produktionsprozess.

DM Wheel Systems denkt bereits beim Produktentwurf mit und liefert Maßarbeit. Dadurch gewinnt das Unternehmen Kunden, die ihre Produktion aus mehreren Gründen von Asien zurück nach Europa verlagern wollen. Dank der Robotisierung seiner CNC Maschinen hält der niederländische Hersteller die Kosten unter Kontrolle und kann trotz der angespannten Lage auf dem Arbeitsmarkt schnell wachsen.

Als DM Wheel Systems im Jahr 2007 aus einer Fusion hervorging, gab es in den Niederlanden nur noch zwei Hersteller von Lenk- und Bockrollen. Beide mit veralteter Produktionsausrüstung. „Die anderen Produktionsunternehmen waren zu diesem Zeitpunkt bereits nach Asien gegangen“, erklärt Frank van Schaaijk (CEO), der zusammen mit seinem Bruder Christian (CTO) die dritte Generation des Familienunternehmens bildet. Auch sie selbst begannen, in China nach Produktionskapazitäten zu suchen. Es gab Probleme mit den Mengen und der Umschlagshäufigkeit der Produkte. Die Kartons mit den Produkten für DM Wheel Systems würden dann neben denen des Wettbewerbers stehen. Wie wollen Sie sich dann von ihm abheben?

Anspruchsvolle Anwendungen

Seitdem haben die beiden Brüder die Produktion in den Niederlanden modernisiert. Mit präzisen CNC Drehmaschinen und Bearbeitungszentren, meist mit Stabzuführung und heutzutage auch mit Robotern. „Wenn man die Produktion hier automatisiert, ist der Kostenunterschied zu China nicht groß. Man braucht also keine riesigen Stückzahlen, aber man ist nah am Kunden“, so Frank van Schaaijk. Die Kunden wissen dies zunehmend zu schätzen, vor allem jetzt, wo es bei langen Lieferketten regelmäßig zu Störungen kommt. „Die Kunden möchten Lieferzuverlässigkeit.“ Außerdem wagt er es, eine gleichbleibende und hohe Qualität zu garantieren. Das ist wichtig, denn das niederländische Unternehmen konzentriert sich auf Hochleistungsradsysteme für eine Vielzahl von Anwendungen, von Drehtüren bis hin zu komplexen Gepäckfördersystemen.

DM Wheel Systems liefert komplette Module, die Hälfte davon maßgefertigt, die andere Hälfte Standardsysteme, deren Nutzlast bis zu 20 Tonnen reicht. Die Systeme werden fast vollständig im eigenen Haus hergestellt. „Dann liegen die Qualität und alle Toleranzen des Gesamtprodukts in unserer Verantwortung. Das System verlässt unser Haus erst, wenn alles passt. Wir übernehmen damit für unseren Kunden einen Teil der Lieferkette. Außerdem beginnt man kostentechnisch anders zu denken, wenn man alles unter einem Dach fertigt“, erläutert Frank van Schaaijk. Mit dieser Formel ist das niederländische Familienunternehmen so erfolgreich, dass es Kunden gibt, die inzwischen die Radsysteme für Anwendungen in Asien in den Niederlanden produzieren lassen.

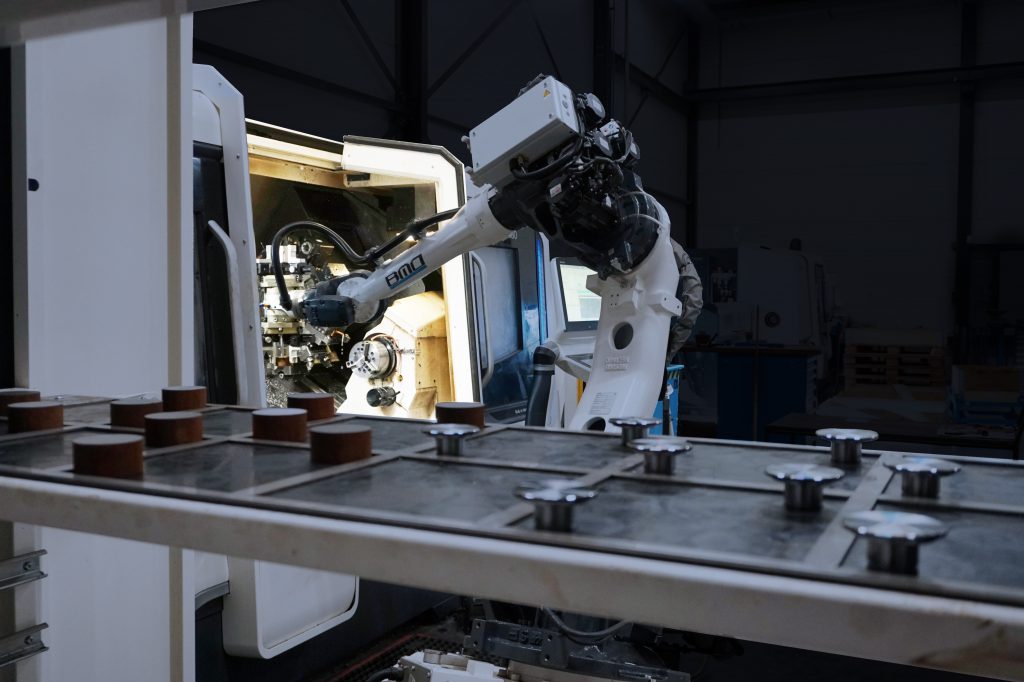

Robotisierung mit BMO

Die Voraussetzung, um sowohl eine hohe Qualität als auch einen guten Preis bieten zu können, ist ein stabiler und automatisierter Produktionsprozess beim Zerspanen von einzelnen Komponenten. Die Toleranzen betragen bis zu 0,005 mm. Vor drei Jahren hat DM Wheel Systems unter anderem aus diesem Grund seine erste Roboterzelle in Betrieb genommen. Eine BMO Platinum 50 mit 7 Produktschubladen. Diese Roboterzelle ist mit einer DMG Mori NLX 2500 CNC Drehmaschine gekoppelt. Im vergangenen Jahr wurde eine zweite Zelle dieses Typs an einer DMG Mori CTX 450 Drehfräsmaschine installiert, die erste in den Niederlanden. Die Kombination der BMO Platinum Roboterzellen, mit jeweils sieben Schubladen für das Rohmaterial für das Rohmaterial und die fertigen Teile, mit den Präzisions-CNC-Maschinen von DMG Mori ermöglicht dem Hersteller aus Boxtel einen stabilen Produktionsprozess mit geringem Personaleinsatz.

„Wir liefern hochwertige Produkte – deshalb wählen wir auch hochwertige Maschinen und Automatisierungen, damit wir nachts ohne Störungen arbeiten können.“ DM Wheels Systems wird Anfang 2023 den nächsten Schritt machen, wenn der dritte Roboter von BMO Automation für die Beladung einer CNC Drehmaschine eintrifft und das erste 5-Achsen-Bearbeitungszentrum in Betrieb genommen wird, das dann inzwischen die vierte Platinum Roboterzelle von BMO sein wird. Dieser Roboter platziert sowohl Material und Produkte als auch Paletten mit Einspannvorrichtungen auf der CNC Maschine. „Damit werden wir nicht nur die 5-Achser beladen, sondern auch ein 3-Achsen-Bearbeitungszentrum von DMU.”

Wenn man die Produktion hier automatisiert, ist der Kostenunterschied zu China nicht groß. Man braucht also keine riesigen Stückzahlen, aber man ist nah am Kunden.

Frank van Schaaijk, DM Wheel Systems

Attraktiver Arbeitgeber

Die Robotersysteme von BMO Automation tragen dazu bei, dass der Umsatz des Unternehmens schneller wächst als die Zahl der Beschäftigten, obwohl auch diese stetig zunimmt. Und die Modernisierung der Produktion, die zum Teil auf die Automatisierung zurückzuführen ist, macht DM Wheel Systems als Arbeitgeber attraktiv. Frank van Schaaijk: „Wir liegen hier nahe an der Brainport-Region; das hat Vor- und Nachteile.” Er findet, dass man sich nicht über höhere Gehälter beschweren sollte. Durch Robotisierung lässt sich dies ausgleichen. Es bedeutet jedoch, dass Sie als Arbeitgeber in Ihr Personal investieren müssen. Das reicht von einer Kantine, die als ein braunes Café eingerichtet wurde, über einen Beitrag, den die Mitarbeiter wegen der hohen Energierechnungen erhalten, bis hin zu einem Fitnessstudio, das er im Unternehmen eingerichtet hat.

„Wir versuchen, etwas Zusätzliches zu bieten. Junge Menschen möchten ‚quality time‘. Zu Hause fehlt oft die Zeit dazu. Wenn sie bei der Arbeit Sport getrieben haben, haben sie zuhause mehr Zeit übrig.“ Mit solchen Dingen versucht er, ein attraktiver Arbeitgeber für diejenigen zu sein, die lieber in einem Familienunternehmen arbeiten. „Die junge Generation ist durchaus bereit zu arbeiten, auch samstags, wenn es sein muss, aber nicht jeden Samstag.“ Dank der Automatisierung der CNC Maschinen sowie der Arbeit mit einer Laserschneidmaschine oder einem Schweißroboter läuft die Produktion mit minimalem Personaleinsatz oder unbemannt. „Wir arbeiten hier von 6 Uhr morgens bis 18 Uhr abends in zwei Schichten. Tagsüber fertigen wir die schwierigen Produkte mit engen Toleranzen. Danach rüsten wir für den Abend und die Nacht um. Wir versuchen, so viel wie möglich mit Automatisierung und Robotern zu machen.”

Leidenschaft

Bevor Frank und Christian van Schaaijk den ersten Schritt in Richtung Automatisierung machten, schauten sie sich auf dem Markt der Laderoboter um. „Wir waren vor allem auf der Suche nach einem stabilen System, also einem Industrieroboter und nicht einem Cobot. Außerdem glaube ich immer noch an die Beziehung zu den eigenen Lieferanten. Wir streben immer nach einer Partnerschaft. Bei BMO Automation hatten wir ein gutes Gefühl. Es ist ein aufstrebendes Unternehmen, genau wie wir; man spürt die Leidenschaft, mit der sie die Robotersysteme entwickeln.” Und das ist auch für die beiden Brüder wichtig. „Wir müssen nicht das größte Unternehmen werden, aber wir wollen schon ein schönes Unternehmen. Wir wollen etwas Schönes für die Zukunft errichten.“