BMO Automation stellt auf der EMO in Hannover eine völlig neue Automatisierungsplattform vor: Infinity.

Die modulare Plattform besteht aus einem Robotermodul und einem dynamischen Lagersystem und wird auf der EMO zusammen mit einer weiteren Neuerung präsentiert – einem selbsteinstellenden Schraubstock mit der Bezeichnung OptiVice. Diese neuen Entwicklungen bieten Zerspanungsbetrieben angesichts des Fachkräftemangels Lösungen, um ihre CNC-Bediener effizienter einzusetzen und dadurch eine höhere Auslastung der CNC-Maschinen zu erreichen. „Wir bieten Bausteine, mit denen die Zerspanungsbetriebe heute mit dem Aufbau einer autonomen Fabrik, dem Zerspanungsökosystem von morgen, beginnen können“, erläutert Gründer und CEO Frank Biemans.

Eine vollständig autonome Fabrik gibt es auf dem Gebiet der Zerspanung noch nicht. Frank Biemans geht davon aus, dass die meisten Unternehmen es nicht wagen werden, eine solche Anlage in einem Zug zu bauen. „Die autonome Fabrik ist kein Projekt, sondern ein Prozess, bei dem man Schritt für Schritt auf das Endziel hinarbeitet“, erklärt er. Umso wichtiger ist es, dass die Investitionen, die ein Unternehmen heute in die Automatisierung tätigt, auch noch übermorgen in der autonomen Fabrik zum Einsatz kommen können. Dies stellt den Kern der Infinity-Plattform dar.

Dynamische Lagerung

Das Herzstück der neuen Infinity-Plattform ist ein standardisiertes Robotermodul (Yaskawa 50, 88, 180 oder 225 kg), ein Steuerzentrum und ein Aufbewahrungsraum: die Roboterzelle der nächsten Generation. Das Robotermodul bietet Platz für 40 Träger von 600 x 400 mm. Das Robotermodul kann um Lagermodule für Trays von 400 mal 600, 600 mal 600 oder 800 mal 600 mm erweitert werden. Darauf können Materialien, Werkstücke, Schraubstöcke, Backen, Robotergreifer, Kisten und vieles mehr aufbewahrt werden. Infinity bietet sogar Platz für die Lagerung auf einer Europalette. Die BMO-Software, die die Zelle steuert, bestimmt den Abstand zwischen zwei Trägern im Regal automatisch in Abhängigkeit davon, was sich auf dem Tray befindet.

Algorithmen suchen fortlaufend nach der optimalen Einteilung. Diese dynamische Lagerung ist erforderlich, weil die Zerspanungsbetriebe jede Woche Produkte in unterschiedlichen Größen herstellen. BMO Automation hat bewusst die gesamte Intelligenz in die Software integriert und nicht in die Hardware selbst. Frank Biemans: „Jeder Aktor oder Sensor kann eine Störung verursachen. In unserem System ist der Roboter im Wesentlichen der Aktor; der Roboter stellt den Träger mit dem Rohmaterial, dem bearbeiteten Produkt, Paletten oder Spannvorrichtungen in das Regal. Da die Software alles steuert, kann die Lagerung mit maximaler Flexibilität erfolgen. Und weil wir uns für die zuverlässigen Yaskawa-Industrieroboter entschieden haben, ist das System robust und kaum störungsanfällig.“ Dadurch werden die Gesamtbetriebskosten niedrig gehalten, was sich direkt auf den Stundensatz auswirkt.

Außerdem kann der Benutzer die Anzahl der Trägerplätze modular erweitern, wenn mehr Lagerkapazität benötigt wird. Auch in Zukunft, damit das System mit dem Unternehmen mitwachsen kann. Hierfür bietet BMO eine Reihe flexibler Lösungen. Darüber hinaus ist das Infinity-System standardmäßig für die Integration eines AMR (Autonomous Mobile Robot) vorbereitet und kann auch um ein Handwagen-Andockmodul erweitert werden. Diese werden dann von demselben Roboter entladen.

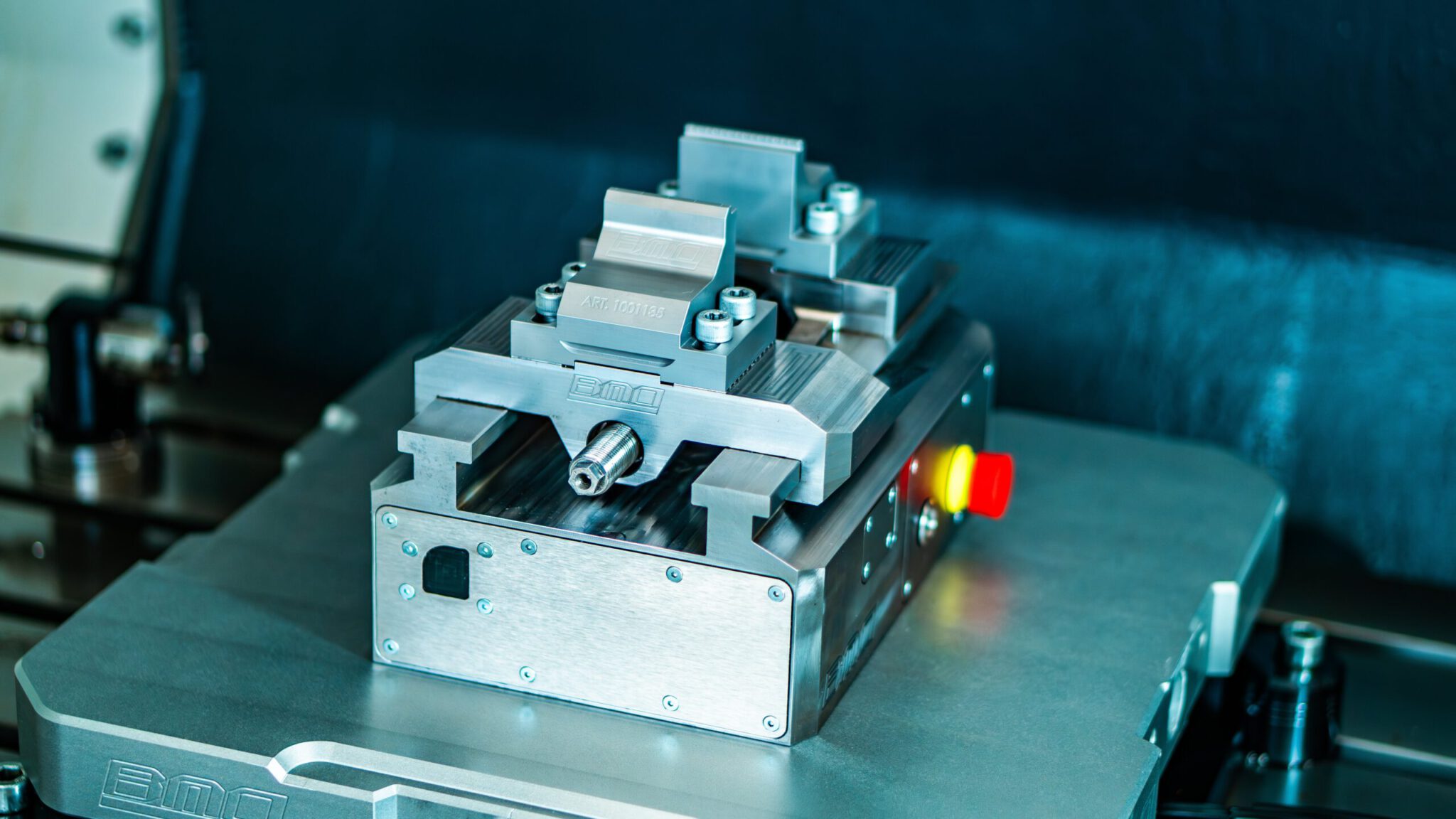

OptiVice: selbsteinstellender Schraubstock

In der zukünftigen autonomen Fabrik stellen sich CNC-Maschinen selbst auf das zu bearbeitende Produkt ein. BMO Automation macht dies mit dem neuen OptiVice Schraubstock bereits heute möglich. Dadurch wird die Rüstzeit bei einem Produktwechsel auf null reduziert. Dieser neue, elektrische Schraubstock stellt sich nämlich selbst auf das zu bearbeitende Material ein. Der Hub des OptiVice beträgt 130 mm und ermöglicht dadurch einen Spannbereich von 0 bis 130 mm oder von 90 bis 220 mm. Der Schraubstock wird von einem integrierten Akku mit Strom versorgt.

Dadurch kann der Schraubstock auf jeder Maschine platziert werden, unabhängig davon, ob diese mit einer Automatisierungsvorbereitung wie z. B. einer Übergabe im 5-Achsen-Maschinentisch ausgestattet ist. Frank Biemans: „Mit dem OptiVice reduzieren wir die Rüstzeit auf null, und die Unternehmen können in den unbemannten Betriebsstunden noch mehr Kleinserien oder sogar Einzelstücke automatisiert herstellen oder auch zwischen verschiedenen Batches wechseln, ohne dass zusätzliche Paletten mit Spannvorrichtungen benötigt werden und ohne dass die Spannvorrichtungen gewechselt werden müssen.“

Auch die Wahrscheinlichkeit einer Fehleinstellung durch den Bediener wurde auf null reduziert. Erreicht die Spannvorrichtung aus irgendeinem Grund nicht die erforderliche Spannkraft, erfolgt tagsüber eine Warnung oder startet nachts automatisch der nächste Produktionsauftrag. Der OptiVice Schraubstock ist eine offene Spannvorrichtung. Praxistests zeigen, dass hierdurch keine Probleme im Zusammenhang mit Spänen entstehen, die irgendwo eingeklemmt bleiben. Frank Biemans: „Da wir mit einem offenen System arbeiten, können wir das Kühlschmiersystem der Maschine nutzen, um den Schraubstock sauber zu spülen. In der Software kann konfiguriert werden, wie oft dies geschehen soll.”

Mit dem automatischen Schraubstock OptiVice reduziert BMO Automation die Rüstzeit weiter. Dies macht sich vor allem bei Kleinserien bemerkbar, wo ein der Wechsel von Spannern oder Spannbacken einen Großteil der Zeit in Anspruch nimmt.

Aufgabendifferenzierung

Mit Infinity tut BMO auch den ersten Schritt zur Aufgabendifferenzierung in der zerspanenden Bearbeitung. Frank Biemans plädiert für eine Unterscheidung zwischen logistischen Aufgaben und Arbeiten, für die man wirklich Zerspanungskenntnisse braucht. Er möchte die vielen Stunden loswerden, die ein CNC-Bediener jetzt damit verbringt, die Roboterzelle zu beladen und am nächsten Tag alle Produkte wieder herauszunehmen. Aus diesem Grund führt BMO Automation die Supplychainkiste ein. In dieser standardisierten Kiste, die in der Automobilindustrie weit verbreitet ist, liegen die Warenträger. Die Kisten werden über das Setup-Modul oder das AMR-Dockingmodul in die Infinity-Zelle gestellt, woraufhin der Roboter die Kisten an der richtigen Stelle im dynamischen Lager platziert.

Frank Biemans: „Die Idee dabei ist, dass die Kiste im hauseigenen Sägewerk oder beim Materiallieferanten befüllt wird und dann als Ganzes in die Roboterzelle gestellt wird. Auf diese Weise können wir vermeiden, dass die Mitarbeiter den halben Tag damit verbringen, das Rohmaterial in die Zelle einzubringen und dann die bearbeiteten Produkte wieder herauszunehmen.“ Der Roboter kann die Teile nämlich auch wieder in diese Kiste oder in eine andere Kiste zurücklegen. Hochwertige oder kratzempfindliche Werkstücke zum Beispiel kann der Roboter auch in einer Kiste mit Schaumstoffschutz ablegen, um Beschädigungen zu vermeiden. BMO Automation nennt diese Kiste „Supply Chain Kiste“, weil sie die gesamte Lieferkette durchlaufen kann. Die Kiste mit den bearbeiteten Komponenten kann so an den Kunden oder den nächsten Schritt in der Lieferkette weitergegeben werden.

Zukunftssichere Automatisierung

Mit diesen Game Changern bietet BMO Automation den Unternehmen der Zerspanungsindustrie Bausteine für zukunftssichere Investitionen in die Automatisierung. Das flexible Layout und die nahezu unbegrenzte Lagerkapazität von Infinity und der OptiVice Schraubstock bieten Lösungen für heutige CNC-Maschinen, sind aber auch für den späteren Einsatz in der autonomen Fabrik geeignet.

„Der Unterschied zwischen der heutigen und der zukünftigen Automatisierung besteht darin, dass es heute um eine Inselautomatisierung geht, einen Roboter an einer oder zwei CNC-Maschinen. In Zukunft werden wir die gesamte Fabrik automatisieren und Werkzeuge, Materialien und Werkstücke viel zentraler lagern, um sie von dort aus autonom an die Bearbeitungszentren zu verteilen“, skizziert Frank Biemans die Zukunft der Zerspanung.

Das Infinity-Konzept kann in einigen Jahren, wenn die Unternehmen auf autonome Fabriken umsteigen, an einen zentralen Standort verlagert werden und eigenständig für die Ausgabe der Waren sorgen.

Bessere Nutzung von Fachwissen

Diese Innovationen ermöglichen es den Unternehmen außerdem schon heute, ihre knappen CNC-Fachkräfte dort maximal einzusetzen, wo sie einen Mehrwert schaffen. Und dazu gehört nicht das Beladen der Roboterzelle. Frank Biemans: „Das ist eine Arbeit für Logistikmitarbeiter, in Zukunft vielleicht für einen AMR.“ Durch diese Vorgehensweise werden die Unternehmen ihre Operator Performance Ratio (OPR) erheblich verbessern können.

BMO Automation hat diesen KPI vor kurzem eingeführt, weil laut Frank Biemans in Zeiten des Fachkräftemangels die Effizienz der Mitarbeiter wichtiger ist als die der Maschinen. „Wenn man den Zeitverlust bei der derzeitigen Arbeitsweise hochrechnet, stellt man fest, dass jede Verluststunde eines Bedieners, weil dieser beispielsweise eine Zelle belädt oder eine Spannvorrichtung einstellt, dazu führt, dass die CNC-Maschine im Laufe des Tages 3 Stunden weniger produziert.”